文章詳情

智能變送器推動自控發(fā)展-介可視篇

日期:2024-11-07 06:57

瀏覽次數(shù):1877

摘要:

智能變送器推動自控發(fā)展-介可視篇

一,前言

隨著現(xiàn)代工業(yè)的發(fā)展進(jìn)步,以信息化為基礎(chǔ)的自動化控制成為趨勢!分布全場的在各個節(jié)點(diǎn)的監(jiān)測單元向控制中*回傳現(xiàn)場的實(shí)時工況,像是一雙雙“眼睛”,而控制單元就像一雙雙“手”,怎樣操作,操作多大幅度,全憑這一雙雙“眼睛”去配合,—這就是分布式操作系統(tǒng)。這是一個由過程控制級和過程監(jiān)控級組成的以通信為紐帶的多級計算機(jī)系統(tǒng),其基本核心是分散控制、中shu操作、分級管理、配置靈活。這樣的系統(tǒng)的出現(xiàn),引起了自動化系統(tǒng)結(jié)構(gòu)的變革。而以通訊為*的分...

智能變送器推動自控發(fā)展-介可視篇

一,前言

二,特點(diǎn)

二,特點(diǎn)

三,原理

三,原理

四,結(jié)論

四,結(jié)論

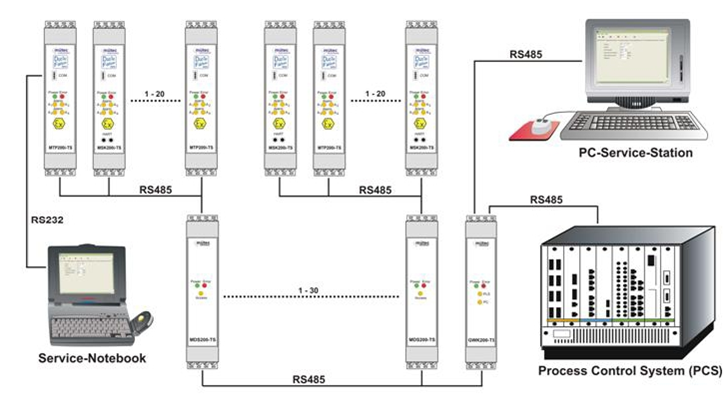

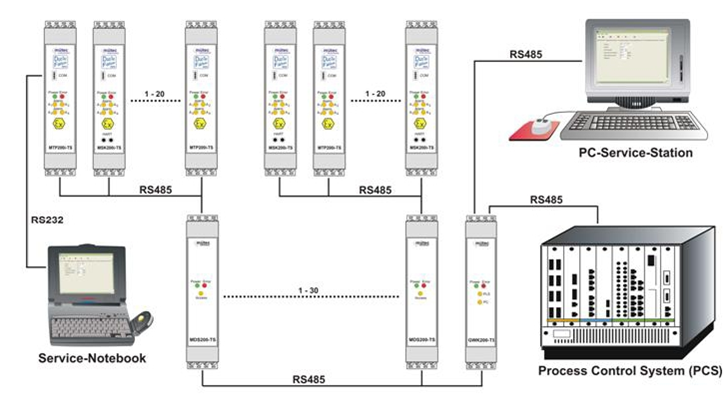

隨著現(xiàn)代工業(yè)的發(fā)展進(jìn)步,以信息化為基礎(chǔ)的自動化控制成為趨勢!分布全場的在各個節(jié)點(diǎn)的監(jiān)測單元向控制中*回傳現(xiàn)場的實(shí)時工況,像是一雙雙“眼睛”,而控制單元就像一雙雙“手”,怎樣操作,操作多大幅度,全憑這一雙雙“眼睛”去配合,—這就是分布式操作系統(tǒng)。這是一個由過程控制級和過程監(jiān)控級組成的以通信為紐帶的多級計算機(jī)系統(tǒng),其基本核心是分散控制、中shu操作、分級管理、配置靈活。這樣的系統(tǒng)的出現(xiàn),引起了自動化系統(tǒng)結(jié)構(gòu)的變革。而以通訊為*的分布式操作系統(tǒng)其實(shí)現(xiàn)基礎(chǔ)就是變送器,輸出或者輸入都離不開變送器應(yīng)用。然而傳統(tǒng)意義下的變送器以其本身的特點(diǎn)在控制領(lǐng)域發(fā)揮著巨大的作用。但適應(yīng)新的分控系統(tǒng)發(fā)展的要求,以智能型為基礎(chǔ)的變送器與傳感器配合,形成對傳感器數(shù)據(jù)處理,信號調(diào)理,據(jù)有HART協(xié)議,顯示或者儲存數(shù)據(jù),自動校正和自動補(bǔ)償?shù)裙δ艿谋O(jiān)測單元才是一個實(shí)現(xiàn)自動化*控制的前提。

智能變送器與模擬變送器相比,具有以下明顯特點(diǎn): A,具有雙向通信能力通信使變送器可以輸出更多的信息,發(fā)揮更多的作用。如在輸出被測參數(shù)方面,可以按所需的工程單位傳送,也可進(jìn)行一些函數(shù)換算輸出。除輸出被測參數(shù)外,還可以取得許多與變送器有關(guān)的信息,供備查之用,如位號、測量范圍、接液材料,*后調(diào)整日期等。同時配合手持終端的使用,可以使儀表的校驗(yàn)和調(diào)整產(chǎn)生大的變化,實(shí)現(xiàn)了調(diào)整遙控化(不必現(xiàn)場拆卸),零點(diǎn)和量程調(diào)整獨(dú)立化(調(diào)整零點(diǎn)和調(diào)整量程互不影響,一次設(shè)定便完成),儀表標(biāo)簽內(nèi)置化,儀表信息數(shù)字化。對于和分布式控制系統(tǒng)配套的就更加方便,只需在計算機(jī)上就可對其直接操作。由于配用專用效驗(yàn)儀器,也提高了大大提高變送器系統(tǒng)的*性。B,具有自檢診斷功能 當(dāng)變送器或者傳感器有故障時,可以準(zhǔn)確清晰地在手持終端或計算機(jī)屏幕上顯示故障信息,為維修人員迅速地排除故障提供了方便,提高了系統(tǒng)的可靠性和可用性。C,模擬信號與數(shù)字信號同時具備,具有多種通訊協(xié)議,HART,485。當(dāng)前分布控制系統(tǒng)以信息技術(shù)為基礎(chǔ)構(gòu)造的數(shù)據(jù)通訊模式就要求變送器具有能適應(yīng)的傳輸方式,HART、485與傳統(tǒng)的毫安信號配合可以在更*的傳輸中使智能變送器具有邏輯和反饋信號等。D,測量精度高 由于智能變送器內(nèi)部使用數(shù)字技術(shù)取代了,使傳感器測量得到的信號線性化更好,更好地補(bǔ)償溫度靜壓變化的影響,因而進(jìn)一步提高了變送器的精度。智能變送器內(nèi)裝一個用于補(bǔ)償溫度變化的溫度傳感器,這個溫度傳感器把測出的介質(zhì)溫度與變送器傳感元件設(shè)計工作溫度相比較,若有差值,可經(jīng)CPU進(jìn)行運(yùn)算并進(jìn)行自動補(bǔ)償;有的智能變送器還內(nèi)裝測壓元件,這個測壓元件能夠測出差壓變送器的工作靜壓,并通過CPU進(jìn)行運(yùn)算,以修正差壓變送器因靜壓所造成的零點(diǎn)變化。E,具有更大的量程比 智能變送器的*大量程比可達(dá)400比1,這樣可以減少變送器的規(guī)格品種。如,通常壓力比較寬廣的現(xiàn)場采用智能的變送器減少使用規(guī)格種類;而溫度測量的僅需一種規(guī)格。因此,采用智能變送器提高了變送器的通用性和互換性。F,輸出可設(shè)定為恒流信號源 這一特點(diǎn)不僅可作為系統(tǒng)正確性檢查的二次校正手段,而且還可以進(jìn)行控制系統(tǒng)的動態(tài)模擬,檢查控制系統(tǒng)的動作過程,為自動控制系統(tǒng)的調(diào)試帶來方便。G,具有PID控制功能 PID功能屬軟件功能,在產(chǎn)品硬件上沒額外增加,所以帶PID功能的變送器同樣可以在大量變送器的場合發(fā)揮作用。通過PID功能實(shí)現(xiàn)閉環(huán)自動化,PID控制功能的是現(xiàn)場總線儀表的趨勢。

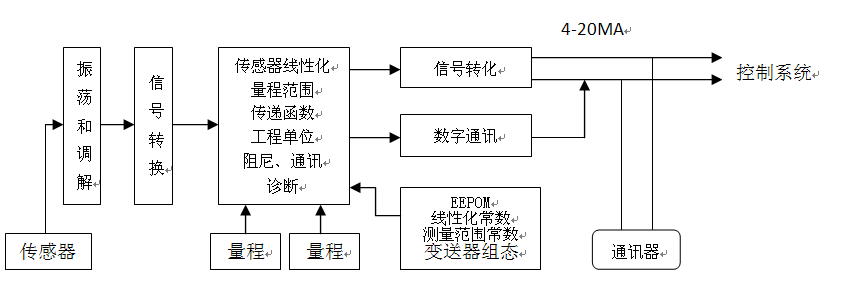

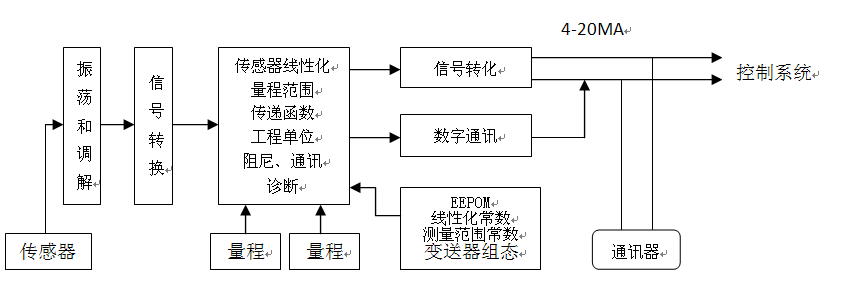

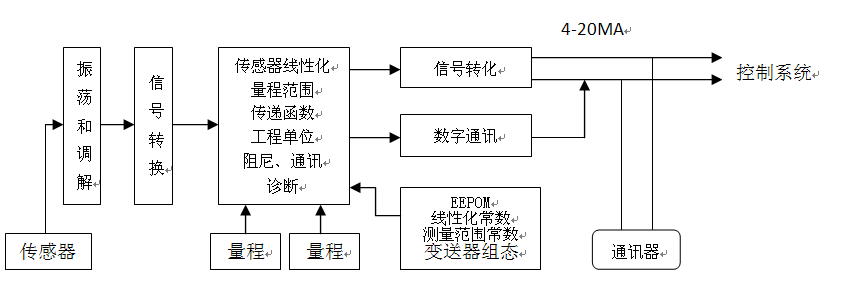

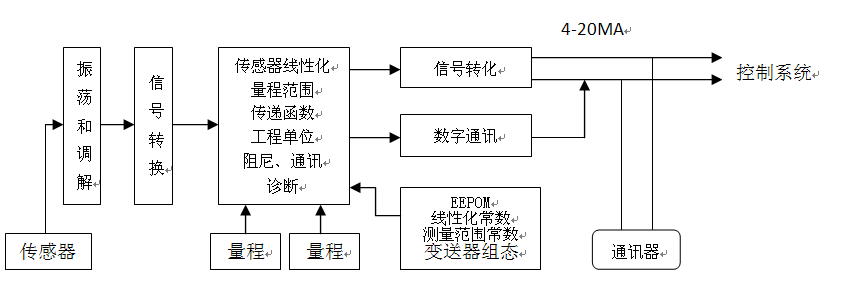

智能變送器的線路板模塊是一塊采用專用集成電路(ASICS)和表面封裝技術(shù)的模塊。模塊接收來自傳感器的信號并進(jìn)行優(yōu)化。輸出部分將信號進(jìn)行D/A裝換,并可與HART和分控系統(tǒng)軟件進(jìn)行通信。

輸入轉(zhuǎn)換 A/D轉(zhuǎn)換電路采用低功耗集成電路,將信號進(jìn)行一系列的優(yōu)化轉(zhuǎn)化。

智能處理 智能變送器*模塊同時控制輸入和輸出信號轉(zhuǎn)換工作的,并且自動診斷及實(shí)現(xiàn)數(shù)字通訊。工作時,傳感器的測量信號被模塊所處理,并作為數(shù)字存儲,以確保精密的修正和工程單位的轉(zhuǎn)換。此外也能完成傳感器的線性化、量程比、阻尼時間、報警以及其它功能設(shè)定。

EEPROM存儲 EEPROM存儲所有的特性及數(shù)字微調(diào)的參數(shù),存儲器為非易失性的,因此即使斷電,所存儲的數(shù)據(jù)仍能完好保持,以隨時實(shí)現(xiàn)智能通訊。

輸出轉(zhuǎn)換 D/A轉(zhuǎn)換將經(jīng)過變送器的經(jīng)過校正的裝換成輸出信號給回路,達(dá)到變送目的。

數(shù)字通訊 通過一臺通訊器,對智能變送器進(jìn)行測試。

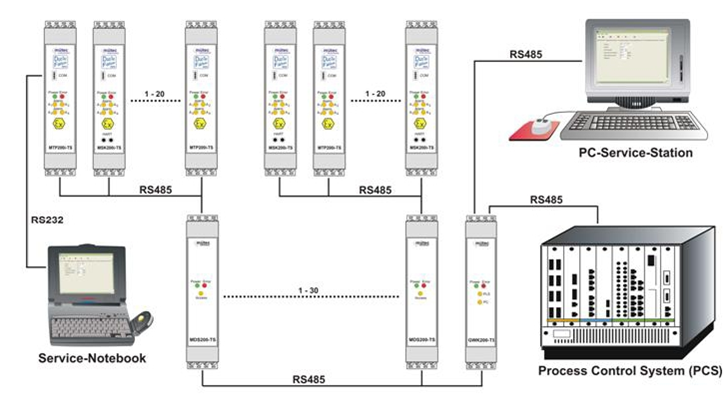

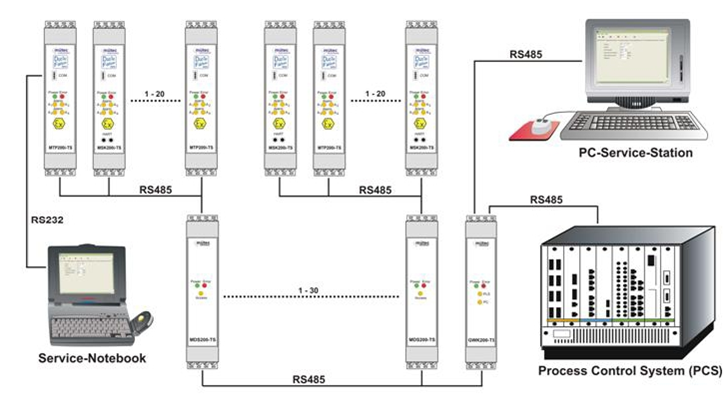

現(xiàn)代工業(yè)自動化大量采用現(xiàn)代智能型的傳感器與執(zhí)行器,使得這些智能儀器之間的信號傳遞不再局限于模擬信號,傳統(tǒng)的點(diǎn)對點(diǎn)連接方式也必然帶來連線復(fù)雜、系統(tǒng)不可靠等弊端。因而需要一種能夠在工廠現(xiàn)場傳遞總線方式,即現(xiàn)場的通信網(wǎng)絡(luò)。智能變送器就是為適用此種現(xiàn)代工業(yè)自動化系統(tǒng)而產(chǎn)生的,這是一種必然的趨勢。如德國莫特的智能溫度變送器MTP系列也是為適應(yīng)現(xiàn)代這種分控系統(tǒng)而研制出來的,在溫度監(jiān)測方面就具非常不錯的效果。介質(zhì)可視化的進(jìn)步,才能推動工業(yè)自動化進(jìn)程!

一,前言

二,特點(diǎn)

二,特點(diǎn)

三,原理

三,原理

四,結(jié)論

四,結(jié)論

隨著現(xiàn)代工業(yè)的發(fā)展進(jìn)步,以信息化為基礎(chǔ)的自動化控制成為趨勢!分布全場的在各個節(jié)點(diǎn)的監(jiān)測單元向控制中shu 回傳現(xiàn)場的實(shí)時工況,像是一雙雙“眼睛”,而控制單元就像一雙雙“手”,怎樣操作,操作多大幅度,全憑這一雙雙“眼睛”去配合,—這就是分布式操作系統(tǒng)。這是一個由過程控制級和過程監(jiān)控級組成的以通信為紐帶的多級計算機(jī)系統(tǒng),其基本核心是分散控制、中SHU操作、分級管理、配置靈活。這樣的系統(tǒng)的出現(xiàn),引起了自動化系統(tǒng)結(jié)構(gòu)的變革。而以通訊為*的分布式操作系統(tǒng)其實(shí)現(xiàn)基礎(chǔ)就是變送器,輸出或者輸入都離不開變送器應(yīng)用。然而傳統(tǒng)意義下的變送器以其本身的特點(diǎn)在控制領(lǐng)域發(fā)揮著巨大的作用。但適應(yīng)新的分控系統(tǒng)發(fā)展的要求,以智能型為基礎(chǔ)的變送器與傳感器配合,形成對傳感器數(shù)據(jù)處理,信號調(diào)理,據(jù)有HART協(xié)議,顯示或者儲存數(shù)據(jù),自動校正和自動補(bǔ)償?shù)裙δ艿谋O(jiān)測單元才是一個實(shí)現(xiàn)自動化*控制的前提。

智能變送器與模擬變送器相比,具有以下明顯特點(diǎn): A,具有雙向通信能力通信使變送器可以輸出更多的信息,發(fā)揮更多的作用。如在輸出被測參數(shù)方面,可以按所需的工程單位傳送,也可進(jìn)行一些函數(shù)換算輸出。除輸出被測參數(shù)外,還可以取得許多與變送器有關(guān)的信息,供備查之用,如位號、測量范圍、接液材料,*后調(diào)整日期等。同時配合手持終端的使用,可以使儀表的校驗(yàn)和調(diào)整產(chǎn)生大的變化,實(shí)現(xiàn)了調(diào)整遙控化(不必現(xiàn)場拆卸),零點(diǎn)和量程調(diào)整獨(dú)立化(調(diào)整零點(diǎn)和調(diào)整量程互不影響,一次設(shè)定便完成),儀表標(biāo)簽內(nèi)置化,儀表信息數(shù)字化。對于和分布式控制系統(tǒng)配套的就更加方便,只需在計算機(jī)上就可對其直接操作。由于配用專用效驗(yàn)儀器,也提高了大大提高變送器系統(tǒng)的*性。B,具有自檢診斷功能 當(dāng)變送器或者傳感器有故障時,可以準(zhǔn)確清晰地在手持終端或計算機(jī)屏幕上顯示故障信息,為維修人員迅速地排除故障提供了方便,提高了系統(tǒng)的可靠性和可用性。C,模擬信號與數(shù)字信號同時具備,具有多種通訊協(xié)議,HART,485。當(dāng)前分布控制系統(tǒng)以信息技術(shù)為基礎(chǔ)構(gòu)造的數(shù)據(jù)通訊模式就要求變送器具有能適應(yīng)的傳輸方式,HART、485與傳統(tǒng)的毫安信號配合可以在更*的傳輸中使智能變送器具有邏輯和反饋信號等。D,測量精度高 由于智能變送器內(nèi)部使用數(shù)字技術(shù)取代了,使傳感器測量得到的信號線性化更好,更好地補(bǔ)償溫度靜壓變化的影響,因而進(jìn)一步提高了變送器的精度。智能變送器內(nèi)裝一個用于補(bǔ)償溫度變化的溫度傳感器,這個溫度傳感器把測出的介質(zhì)溫度與變送器傳感元件設(shè)計工作溫度相比較,若有差值,可經(jīng)CPU進(jìn)行運(yùn)算并進(jìn)行自動補(bǔ)償;有的智能變送器還內(nèi)裝測壓元件,這個測壓元件能夠測出差壓變送器的工作靜壓,并通過CPU進(jìn)行運(yùn)算,以修正差壓變送器因靜壓所造成的零點(diǎn)變化。E,具有更大的量程比 智能變送器的*大量程比可達(dá)400比1,這樣可以減少變送器的規(guī)格品種。如,通常壓力比較寬廣的現(xiàn)場采用智能的變送器減少使用規(guī)格種類;而溫度測量的僅需一種規(guī)格。因此,采用智能變送器提高了變送器的通用性和互換性。F,輸出可設(shè)定為恒流信號源 這一特點(diǎn)不僅可作為系統(tǒng)正確性檢查的二次校正手段,而且還可以進(jìn)行控制系統(tǒng)的動態(tài)模擬,檢查控制系統(tǒng)的動作過程,為自動控制系統(tǒng)的調(diào)試帶來方便。G,具有PID控制功能 PID功能屬軟件功能,在產(chǎn)品硬件上沒額外增加,所以帶PID功能的變送器同樣可以在大量變送器的場合發(fā)揮作用。通過PID功能實(shí)現(xiàn)閉環(huán)自動化,PID控制功能的是現(xiàn)場總線儀表的趨勢。

智能變送器的線路板模塊是一塊采用專用集成電路(ASICS)和表面封裝技術(shù)的模塊。模塊接收來自傳感器的信號并進(jìn)行優(yōu)化。輸出部分將信號進(jìn)行D/A裝換,并可與HART和分控系統(tǒng)軟件進(jìn)行通信。

輸入轉(zhuǎn)換 A/D轉(zhuǎn)換電路采用低功耗集成電路,將信號進(jìn)行一系列的優(yōu)化轉(zhuǎn)化。

智能處理 智能變送器*模塊同時控制輸入和輸出信號轉(zhuǎn)換工作的,并且自動診斷及實(shí)現(xiàn)數(shù)字通訊。工作時,傳感器的測量信號被模塊所處理,并作為數(shù)字存儲,以確保精密的修正和工程單位的轉(zhuǎn)換。此外也能完成傳感器的線性化、量程比、阻尼時間、報警以及其它功能設(shè)定。

EEPROM存儲 EEPROM存儲所有的特性及數(shù)字微調(diào)的參數(shù),存儲器為非易失性的,因此即使斷電,所存儲的數(shù)據(jù)仍能完好保持,以隨時實(shí)現(xiàn)智能通訊。

輸出轉(zhuǎn)換 D/A轉(zhuǎn)換將經(jīng)過變送器的經(jīng)過校正的裝換成輸出信號給回路,達(dá)到變送目的。

數(shù)字通訊 通過一臺通訊器,對智能變送器進(jìn)行測試。

現(xiàn)代工業(yè)自動化大量采用現(xiàn)代智能型的傳感器與執(zhí)行器,使得這些智能儀器之間的信號傳遞不再局限于模擬信號,傳統(tǒng)的點(diǎn)對點(diǎn)連接方式也必然帶來連線復(fù)雜、系統(tǒng)不可靠等弊端。因而需要一種能夠在工廠現(xiàn)場傳遞總線方式,即現(xiàn)場的通信網(wǎng)絡(luò)。智能變送器就是為適用此種現(xiàn)代工業(yè)自動化系統(tǒng)而產(chǎn)生的,這是一種必然的趨勢。如德國莫特的智能溫度變送器MTP系列也是為適應(yīng)現(xiàn)代這種分控系統(tǒng)而研制出來的,在溫度監(jiān)測方面就具非常不錯的效果。介質(zhì)可視化的進(jìn)步,才能推動工業(yè)自動化進(jìn)程!